| 技術專文 |

目前 LED 散熱基板的趨勢

1、前言

隨著全球環保的意識抬頭,節能省電已成為當今的趨勢。LED 產業是近年來最受矚目 的產業之一。發展至今,LED 產品已具有節能、省電、高效率、反應時間快、壽命週期長、 且不含汞,具有環保效益…等優點。然而通常 LED 高功率產品輸入功率約為 20%能轉換成 光,剩下 80%的電能均轉換為熱能。

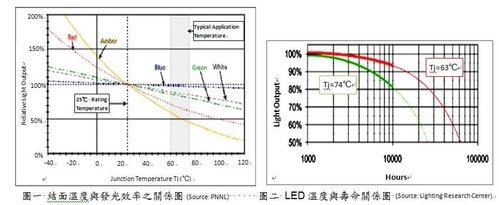

一般而言,LED 發光時所產生的熱能若無法導出,將會使 LED 結面溫度過高,進而影響 產品生命週期、發光效率、穩定性,而 LED 結面溫度、發光效率及壽命之間的關係,以下將 利用關係圖作進一步說明。

圖一為 LED 結面溫度與發光效率之關係圖,當結面溫度由 25℃上昇至 100℃時,其發光 效率將會衰退 20%到 75%不等,其中又以黃色光衰退 75%最為嚴重。此外,當 LED 的操作環 境溫度愈高,其產壽命亦愈低(如圖二所示),當操作溫度由 63℃昇到 74℃時,LED 平均壽命 將會減少 3/4。因此,要提昇 LED 的發光效率,LED 系統的熱散管理與設計便成為了一重要 課題,在了解 LED 散熱問題之前,必須先了解其散熱途徑,進而針對散熱瓶頸進行改善。

2、LED 散熱途徑

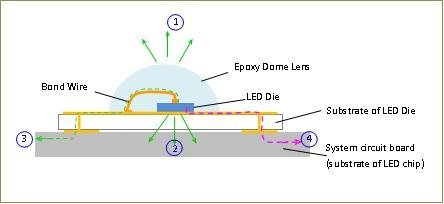

依據不同的封裝技術,其散熱方法亦有所不同,而 LED 各種散熱途徑方法約略可以下 圖三示意之:

圖三 LED 散熱途徑示意圖。(散熱途徑說明:

1. 從空氣中散熱

2. 熱能直接由 System circuit board 導出

3. 經由金線將熱能導出

4. 若為共晶及 Flip chip 製程,熱能將經由通孔至系統電路板而導出)一般而言,LED 晶粒(Die)以打金線、共晶或覆晶方式連結於其基板上(Substrate of LED Die) 而形成一 LED 晶片( chip),而後再將 LED 晶片固定於系統的電路板上(System circuit board)。 因此,LED 可能的散熱途徑為直接從空氣中散熱(如圖三途徑 1 所示),或經由 LED 晶粒基板 至系統電路板再到大氣環境。而散熱由系統電路板至大氣環境的速率取決於整個發光燈具或 系統之設計。

然而,現階段的整個系統之散熱瓶頸,多數發生在將熱量從 LED 晶粒傳導至其基板再到 系統電路板為主。此部分的可能散熱途徑:其一為直接藉由晶粒基板散熱至系統電路板(如 圖三途徑 2 所示),在此散熱途徑裡,其 LED 晶粒基板材料的熱散能力即為相當重要的參數。 另一方面,LED 所產生的熱亦會經由電極金屬導線而至系統電路板,一般而言,利用金線方 式做電極接合下,散熱受金屬線本身較細長之幾何形狀而受限(如圖三途徑 3 所示);因此, 近來即有共晶(Eutectic) 或覆晶(Flip chip)接合方式,此設計大幅減少導線長度,並大幅增加 導線截面積,如此一來,藉由 LED 電極導線至系統電路板之散熱效率將有效提昇(如圖三途

徑 4 所示)。

經由以上散熱途徑解釋,可得知散熱基板材料的選擇與其 LED 晶粒的封裝方式於 LED

熱散管理上佔了極重要的一環,後段將針對 LED 散熱基板做概略說明。3、LED 散熱基板

LED 散熱基板主要是利用其散熱基板材料本身具有較佳的熱傳導性,將熱源從 LED 晶 粒導出。因此,我們從 LED 散熱途徑敘述中,可將 LED 散熱基板細分兩大類別,分別為(1)LED 晶粒基板與(2)系統電路板,此兩種不同的散熱基板分別乘載著 LED 晶粒與 LED 晶片將 LED 晶粒發光時所產生的熱能,經由 LED 晶粒散熱基板至系統電路板,而後由大氣環境吸收, 以達到熱散之效果。

3.1 系統電路板

系統電路板主要是作為 LED 散熱系統中,最後將熱能導至散熱鰭片、外殼或大氣中的 材料。近年來印刷電路板(PCB)的生產技術已非常純熟,早期 LED 產品的系統電路板多以 PCB 為主,但隨著高功率 LED 的需求增加,PCB 之材料散熱能力有限,使其無法應用於其 高功率產品,為了改善高功率 LED 散熱問題,近期已發展出高熱導係數鋁基板(MCPCB), 利用金屬材料散熱特性較佳的特色,已達到高功率產品散熱的目的。然而隨著 LED 亮度與 效能要求的持續發展,儘管系統電路板能將 LED 晶片所產生的熱有效的散熱到大氣環境, 但是 LED 晶粒所產生的熱能卻無法有效的從晶粒傳導至系統電路板,異言之,當 LED 功率 往更高效提昇時,整個 LED 的散熱瓶頸將出現在 LED 晶粒散熱基板,下段文章將針對 LED 晶粒基板做更深入的探討。3.2 LED 晶粒基板

LED 晶粒基板主要是作為 LED 晶粒與系統電路板之間熱能導出的媒介,藉由打線、共 晶或覆晶的製程與 LED 晶粒結合。而基於散熱考量,目前市面上 LED 晶粒基板主要以陶 瓷基板為主,以線路備製方法不同約略可區分為:厚膜陶瓷基板、低溫共燒多層陶瓷、以及 薄膜陶瓷基板三種,在傳統高功率 LED 元件,多以厚膜或低溫共燒陶瓷基板作為晶粒散熱 基板,再以打金線方式將 LED 晶粒與陶瓷基板結合。如前言所述,此金線連結限制了熱量 沿電極接點散失之效能。因此,近年來,國內外大廠無不朝向解決此問題而努力。其解決方 式有二,其一為尋找高散熱係數之基板材料,以取代氧化鋁,包含了矽基板、碳化矽基板、 陽極化鋁基板或氮化鋁基板,其中矽及碳化矽基板之材料半導體特性,使其現階段遇到較嚴 苛的考驗,而陽極化鋁基板則因其陽極化氧化層強度不足而容易因碎裂導致導通,使其在實 際應用上受限,因而,現階段較成熟且普通接受度較高的即為以氮化鋁作為散熱基板;然而, 目前受限於氮化鋁基板不適用傳統厚膜製程(材料在銀膠印刷後須經 850℃大氣熱處理,使 其出現材料信賴性問題),因此,氮化鋁基板線路需以薄膜製程備製。以薄膜製程備製之氮 化鋁基板大幅加速了熱量從 LED 晶粒經由基板材料至系統電路板的效能,因此大幅降低熱 量由 LED 晶粒經由金屬線至系統電路板的負擔,進而達到高熱散的效果。

另一種熱散的解決方案為將 LED 晶粒與其基板以共晶或覆晶的方式連結,如此一來, 大幅增加經由電極導線至系統電路板之散熱效率。然而此製程對於基板的佈線精確度與基板 線路表面平整度要求極高,這使得厚膜及低溫共燒陶瓷基板的精準度受製程網版張網問題及 燒結收縮比例問題而不敷使用。現階段多以導入薄膜陶瓷基板,以解決此問題。薄膜陶瓷基 板以黃光微影方式備製電路,輔以電鍍或化學鍍方式增加線路厚度,使得其產品具有高線路 精準度與高平整度的特性。共晶/覆晶製程輔以薄膜陶瓷散熱基板勢必將大幅提昇 LED 的發 光功率與產品壽命。

近年來,由於鋁基板的開發,使得系統電路板的散熱問題逐漸獲得改善,甚而逐漸往可 撓曲之軟式電路板開發。另一方面,LED 晶粒基板亦逐步朝向降低其熱阻方向努力,下表 一即為目前國內常見的系統電路板以及 LED 晶粒基板種類與主要供應商:

表一 LED 散熱基板種類及其主要供應商

基板種類

特色

主要供應商

系 統 電 路 板

硬式印刷電路板

˙技術純熟,具有線路 layout 上的優勢

˙散熱性不佳且尺寸大

˙僅適合使用於低功率產品佳總、競國、 雅新

軟式印刷電 路板

˙重量輕、可撓性、厚度薄

˙傳導率約為 2~3W/mK聚鼎、新揚科

高熱導係數 鋁基板

˙將印刷電路板下層改為鋁材料,形成鋁基板

˙傳導率約為 1~2.2W/mK

˙適用於高功率 LED 產品聯茂、聚鼎、佳 總、先豐

DCB

˙熱傳導率高,約 200~800W/mK、導熱性好

˙製程困難度高,不容易量產工研院材化所

LED 晶 粒 基 板

陶瓷基板

(Al2O3 / AIN)˙散熱性佳,熱傳導率約24~170W/mK

˙厚度薄、尺寸小

˙使用壽命長、可抗腐蝕、耐高溫、物理特性穩定

˙適用於高功率 LED九豪、璦司柏、 同欣、禾伸堂、 鋐鑫

薄膜陶瓷基板

˙最大操作溫度可達 800℃,適合於高操作溫度與 製程溫度的環境

˙散熱性佳,熱傳導係數約 24~170W/mK璦司柏、同欣

4、LED 陶瓷散熱基板介紹

如何降低 LED 晶粒陶瓷散熱基板的熱阻為目前提昇 LED 發光效率最主要的課題之一, 若依其線路製作方法可區分為厚膜陶瓷基板、低溫共燒多層陶瓷、以及薄膜陶瓷基板三種, 分別說明如下:

4.1 厚膜陶瓷基板厚膜陶瓷基板乃採用網印技術生產,藉由刮刀將材料印製於基板上,經過乾燥、燒結、 雷射等步驟而成,目前國內厚膜陶瓷基板主要製造商為禾伸堂、九豪等公司。一般而言,網 印方式製作的線路因為網版張網問題,容易產生線路粗糙、對位不精準的現象。因此,對於 未來尺寸要求越來越小,線路越來越精細的高功率 LED 產品,亦或是要求對位準確的共晶 或覆晶製程生產的 LED 產品而言,厚膜陶瓷基板的精確度已逐漸不敷使用。

4.2 低溫共燒多層陶瓷低溫共燒多層陶瓷技術,以陶瓷作為基板材料,將線路利用網印方式印刷於基板上,再 整合多層的陶瓷基板,最後透過低溫燒結而成,而其國內主要製造商有璟德電子、鋐鑫等公 司。而低溫共燒多層陶瓷基板之金屬線路層亦是利用網印製程製成,同樣有可能因張網問題 造成對位誤差,此外,多層陶瓷疊壓燒結後,還會考量其收縮比例的問題。因此,若將低溫 共燒多層陶瓷使用於要求線路對位精準的共晶/覆晶 LED 產品,將更顯嚴苛。

4.3 薄膜陶瓷基板 為了改善厚膜製程張網問題,以及多層疊壓燒結後收縮比例問題,近來發展出薄膜陶瓷 基板作為 LED 晶粒的散熱基板。薄膜散熱基板乃運用濺鍍、電/電化學沉積、以及黃光微影 製程製作而成,具備:(1)低溫製程(300℃以下),避免了高溫材料破壞或尺寸變異的可能性; (2)使用黃光微影製程,讓基板上的線路更加精確;(3)金屬線路不易脫落…等特點,因此薄 膜陶瓷基板適用於高功率、小尺寸、高亮度的 LED,以及要求對位精確性高的共晶/覆晶封 裝製程。而目前國內主要以璦司柏電子與同欣電等公司,具備了專業薄膜陶瓷基板生產能力。

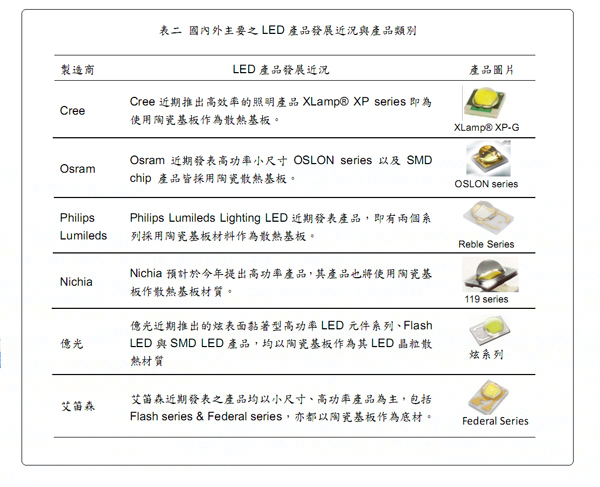

5、國際大廠 LED 產品發展趨勢

目前 LED 產品發展的趨勢,可從 LED 各封裝大廠近期所發表的 LED 產品功率和尺寸 觀察得知,高功率、小尺寸的產品為目前 LED 產業的發展重點,且均使用陶瓷散熱基板作 為其 LED 晶粒散熱的途徑。因此,陶瓷散熱基板在高功率,小尺寸的 LED 產品結構上,已 成為相當重要的一環,以下表二即為國內外主要之 LED 產品發展近況與產品類別作簡單的 彙整。

表二 國內外主要之 LED 產品發展近況與產品類別

6、結論

要提昇LED發光效率與使用壽命,解決 LED產品散熱問題即為現階段最重要的課題之 一,LED產業的發展亦是以高功率、高亮度、小尺寸 LED產品為其發展重點,因此,提 供具有其高散熱性,精密尺寸的散熱基板,也成為未來在 LED散熱基板發展的趨勢。現階 段以氮化鋁基板取代氧化鋁基板,或是以共晶或覆晶製程取代打金線的晶粒/基板結合方式 來達到提昇LED發光效率為開發主流。在此發展趨勢下,對散熱基板本身的線路對位精確 度要求極為嚴苛,且需具有高散熱性、小尺寸、金屬線路附著性佳等特色,因此,利用黃 光微影製作薄膜陶瓷散熱基板,將成為促進LED 不斷往高功率提昇的重要觸媒之一。

作者:游慧茹

璦司柏電子股份有限公司 工程師