| 技術專文 |

LED 散熱基板 厚膜與薄膜製程差異分析

1、簡介

LED 模組現今大量使用在電子相關產品上,隨著應用範圍擴大以及照明系統 的不斷提升,約從 1990 年開始高功率化的要求急速上升,尤其是以白光高功率 型式的需求最大,現在的照明系統上所使用之 LED 功率已經不只 1W、3W、5W 甚 至到達 10W 以上,所以散熱基板的散熱效能儼然成為最重要的議題。影響 LED 散熱的主要因素包含了 LED 晶粒、晶粒載板、晶片封裝及模組的材質與設計,而

LED 及其封裝的材料所累積的熱能多半都是以傳導方式散出,所以 LED 晶粒 基

板及 LED 晶片封裝的設計及材質就成為了主要的關鍵。

2、散熱基板對於 LED 模組的影響

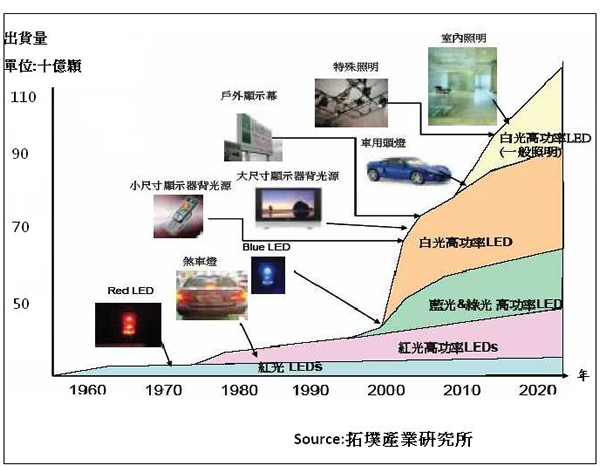

LED 從 1970 年以後開始出現紅光的 LED,之後很快的演進到了藍光及綠光, 初期的運用多半是在一些標示上,如家電用品上的指示,到了 2000 年開始,白 光高功率 LED 的出現,讓 LED 的運用開始進入另一階段,像是戶外大型看版、小 型顯示器的背光源等 (如圖一),但隨著高功率的快速演進,預計從 2010 年之 後,車用照明、室內及特殊照明的需求量日增,但是這些高功率的照明設備,其

散熱效能的要求也越益嚴苛,因陶瓷基板具有較高的散熱能力與較高的耐熱、氣 密性,因此,陶瓷基板為目前高功率 LED 最常使用的基板材料之一。然而,目前 市面上較常見的陶瓷基板多為 LTCC 或厚膜技術製成的陶瓷散熱基板,此類型產 品受網版印刷技術的準備瓶頸,使得其對位精準度上無法配合更高階的焊接,共 晶(Eutectic)或覆晶(Flip chip) 封裝方式,而利用薄膜製程技術所開發的陶瓷 散熱基板則提供了高對位精準度的產品,以因應封裝技術的發展。

2.1、散熱基板的選擇。

就 LED 晶粒承載基板的發展上,以承載晶粒而言,傳統 PCB 的基板材質具有 高度商業化的特色,在 LED 發展初期有著相當的影響力。然而,隨著 LED 功率的 提升,LED 基板的散熱能力,便成為其重要的材料特性之一,為此,陶瓷基板逐 漸成為高效能 LED 的主要散熱基板材料(如表一所示),並逐漸被市場接受進而廣 泛使用。近年來,除了陶瓷基板本身的材料特性問題須考慮之外,對基板上金屬 線路之線寬、線徑、金屬表面平整度與附著力之要求日增,使得以傳統厚膜製程 備製的陶瓷基板逐漸不敷使用,因而發展出了薄膜型陶瓷散熱基板,本文將針對 陶瓷散熱基板在厚膜與薄膜製程及其產品特性上的差異做出分析。

表一、各類材料散熱系數

Material

Conductivity(W/mK)

FR4

0.2

Alumina

17-27

Aluminium Nitride

170-230

Gold

315

Silver

425

Copper

398

Source : UEC Inc

3、陶瓷散熱基板。

從傳統的 PCB(FR4)板,到現在的陶瓷基板,LED 不斷往更高功率的需求發 展, 現階段陶瓷基板之金屬線路多以厚膜技術成型,然而厚膜印刷的對位精準 度使得其無法跟上 LED 封裝技術之進步,其主要因素為在更高功率 LED 元件的散 熱設計中,使用了共晶以及覆晶兩種封裝技術,這些技術的導入不但可以使用高 發光效率的 LED 晶粒,更可以大幅降低其熱阻值並且讓接合度更加完善,讓整體 運作的功率都相對的提昇。但是這兩種接合方式的應用都需要擁有精確金屬線路

設計的基礎,因此以曝光微影為對位方式的薄膜型陶瓷散熱基板就變成為精準線 路設計主流。

3-1、厚膜印刷陶瓷基版。

厚膜製程大多使用網版印刷方式形成線路與圖形,因此,其線路圖形的完整度與線路對位的精確度往往隨著印刷次數增加與網版張力變化而出現明顯的累 進差異,此結果將影響後續封裝製程上對位的精準度;再者,隨著元件尺寸不斷 縮小,網版印刷的圖形尺寸與解析度亦有其限制,隨著尺寸縮小,網版印刷所呈現之各單元圖形尺寸差異(均勻性)與金屬厚度差異亦將越發明顯。為了線路尺寸 能夠不斷縮小與精準度的嚴格要求下,LED 散熱基板的生產技術勢必要繼續提 升。因而薄膜製程的導入就成為了改善方法之一,然而國內擁有成熟的陶瓷基板 薄膜金屬化製程技術的廠家卻屈指可數。為此,以薄膜元件起家的璦司柏電子 (ICP),即針對自家開發之薄膜基板與傳統厚膜基板進行其製程與產品特性差異分析(如下表二所示)。

薄膜製程

厚膜製程

線路精準度

精準度較高誤差值低於+/- 1%

以印刷方式成形誤差值較高+/- 10%

鍍層材料

材料穩定度較高

易受漿料均勻性影響

鍍層表面

表面平整度高<0.3μm

平整度低誤差值約為1~3μm

設備維護

維護較不易 費用較高

生產設備維護上較為簡易

鍍層附著性

無須高溫燒結不會有氧化物生成附著性佳

附著性受基板材質影響AlN 基板尤差

線路位置

使用曝光顯影相對位置精準度高

受網版張力及印刷次數影響相對位置精準度低

3-2、薄膜製程應用於陶瓷基板。

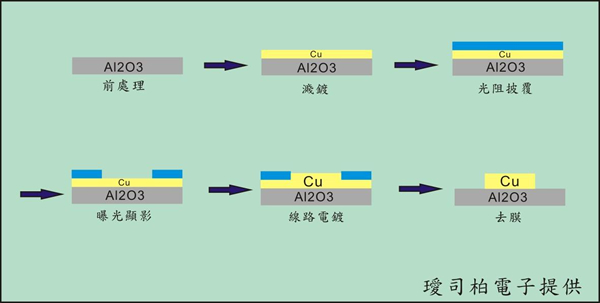

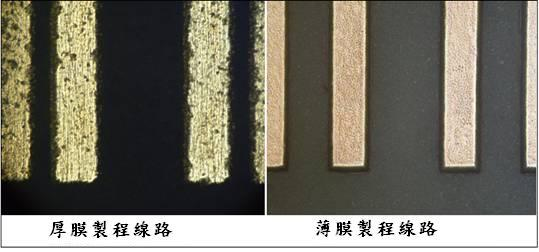

薄膜技術的導入正可解決上述線路尺寸縮小的製程瓶頸,結合高真空鍍膜技 術與黃光微影技術,能將線路圖形尺寸大幅縮小,並且可同時符合精準的線路對 位要求,其各單元的圖形尺寸的低差異性(高均勻性)更是傳統網版印刷所不易達 到的結果。在高熱導的要求下,目前璦司柏(ICP)的薄膜製程技術已能克服現階 段厚膜製程在對位精準度的瓶頸,圖(二)即為薄膜製程之簡易流程圖,在空白陶 瓷基板上(氧化鋁/氮化鋁)經過前處理之後,鍍上種子層(sputtering),經過光 阻披覆、曝光顯影,再將所需之線路增厚(電鍍/化學鍍),最後經過去膜、蝕刻 步驟使線路成形,此製程所備製之產品具有較高的線路精確度與較佳的金屬鍍層 表面平整度。圖(三)即為璦司柏薄膜基板產品與傳統厚膜產品的金屬線路光學顯 微圖像。可明顯看出厚膜印刷之線路,其表面具有明顯的坑洞且線條的平整度不 佳,反觀以薄膜製程製備之金屬線路,不但色澤清晰且線條筆直平整。

由以上厚/薄膜這些金屬線路上的幾何精準度差異,再加上厚膜線路易因網 版張網問題造成陣列圖形的累進公差加劇,使得厚膜印刷產品在後續晶片置件 上,較容易造成置件偏移或是尋邊異常等困擾。換句話說厚膜印刷產品的對位及 線路的精準度不夠精確,使其限制了晶片封裝製程的製程裕度(window)。然而, 薄膜製程產品則能大幅改善其現象。

但從產品成本結構來看,如表二所示薄膜產品的製程設備(黃光微影)與生產 環境(無塵或潔淨室)相較於厚膜產品其成本較高,然而薄膜製程的金屬線路多以 厚銅材料為主,相較於厚膜印刷之厚銀而言,材料成本卻相對較低,因此,可預 期的當利用薄膜製程將陶瓷基板金屬化的產品,日漸達到經濟規模時,其成本將 逐漸趨近於厚膜產品。

圖二、薄膜製程流程

圖三、厚膜與薄膜線路差異3-2-1、氧化鋁陶瓷基板

上述部分是針對製程不同部份所做的闡述,另一項與散熱息息相關的則是基板材質,LED 散熱基板所使用之材質現階段以陶瓷為主,而氧化鋁陶瓷基板應是 較易取得且成本較低之材料,是目前運用在元件上的主要材料,然而厚膜技術或 薄膜技術在氧化鋁陶瓷基板上製備金屬線路,其金屬線路與基版的接著度或是特 性上並無顯著的差異,而兩種製程顯現出最主要的差異則是在線路尺寸縮小的要求下,薄膜製程能提供厚膜技術無法達到的較小線路尺寸與較高的圖形精準度。

3-2-2、氮化鋁陶瓷基板

而在更高功率 LED 應用的前提下,具高導熱係數的氮化鋁(170-230W/mK)將 是散熱基板的首選材質,但厚膜印刷之金屬層(如高溫銀膠)多需經過高溫(高於800oC)燒結製程,此高溫燒結製程於大氣環境下執行易導致金屬線路與氮化鋁 基板間產生氧化層,進而影響線路與基板之間的附著性;然而,薄膜製程則在300℃以下製程之條件下備製,無氧化物生成與附著性不佳之疑慮,更可兼具線 路尺寸與高精準度之優勢。薄膜製程為高功率氮化鋁陶瓷 LED 散熱基板創造更 多應用空間。

4、結論

以上我們已將 LED 散熱基板在兩種不同製程上做出差異分析,以薄膜製程備 製陶瓷散熱基板具有較高的設備與技術,需整合材料開發門檻,如曝光、真空沉 積、顯影、蒸鍍(Evaporation)、濺鍍(Sputtering)電鍍與無電鍍等技術,以目前的市場規模,薄膜產品的相對成本較高,但是一旦市場規模達到一定程度時, 必定會反映在成本結構上,相對的在價格上與厚膜製程的差異將會有大幅度的縮 短。在高效能、高產品品質要求與高生產架動的高功率 LED 陶瓷基板的發展趨勢 之下,高散熱效果、高精準度之薄膜製程陶瓷基板的選擇,將成為趨勢,以克服 目前厚膜製程產品所無法突破的瓶頸。因此,可預期的薄膜陶瓷基板將逐漸應用 在高功率 LED 上,並隨著高功率 LED 的快速發展而達經濟規模,此時不論高功率LED 晶粒、薄膜型陶瓷散熱基板、封裝製程成本等都將大幅降低,進而更加速高 功率 LED 產品的量化。

作者:邱昱維

璦司柏電子股份有限公司 工程師