| 技术专文 |

目前LED 散热基板的趋势

1、前言

随着全球环保的意识抬头,节能省电已成为当今的趋势。 LED 产业是近年来最受瞩目的产业之一。发展至今,LED 产品已具有节能、省电、高效率、反应时间快、寿命周期长、 且不含汞,具有环保效益…等优点。然而通常LED 高功率产品输入功率约为20%能转换成光,剩下80%的电能均转换为热能。

一般而言,LED 发光时所产生的热能若无法导出,将会使LED 结面温度过高,进而影响产品生命周期、发光效率、稳定性,而LED 结面温度、发光效率及寿命之间的关系,以下将利用关系图作进一步说明。

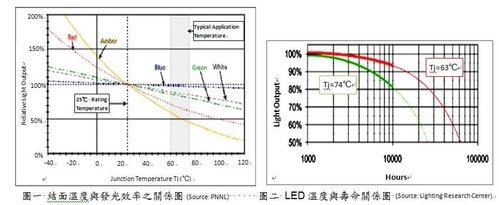

图一为LED 结面温度与发光效率之关系图,当结面温度由25℃上升至100℃时,其发光效率将会衰退20%到75%不等,其中又以黄色光衰退75%最为严重。此外,当LED 的操作环境温度愈高,其产寿命亦愈低(如图二所示),当操作温度由63℃升到74℃时,LED 平均寿命将会减少3/4。因此,要提升LED 的发光效率,LED 系统的热散管理与设计便成为了一重要课题,在了解LED 散热问题之前,必须先了解其散热途径,进而针对散热瓶颈进行改善。

2、LED 散热途径

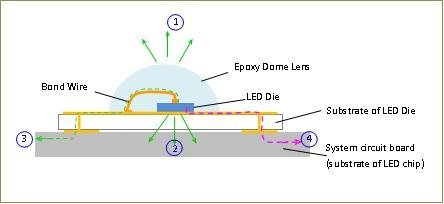

依据不同的封装技术,其散热方法亦有所不同,而LED 各种散热途径方法约略可以下图三示意之:

图三 LED 散热途径示意图。 (散热途径说明:

1. 从空气中散热

2. 热能直接由System circuit board 导出

3. 经由金线将热能导出

4. 若为共晶及Flip chip 制程,热能将经由通孔至系统电路板而导出)一般而言,LED 晶粒(Die)以打金线、共晶或覆晶方式连结于其基板上(Substrate of LED Die) 而形成一LED 晶片( chip),而后再将LED 晶片固定于系统的电路板上(System circuit board)。因此,LED 可能的散热途径为直接从空气中散热(如图三途径1 所示),或经由LED 晶粒基板至系统电路板再到大气环境。而散热由系统电路板至大气环境的速率取决于整个发光灯具或系统之设计。

然而,现阶段的整个系统之散热瓶颈,多数发生在将热量从LED 晶粒传导至其基板再到系统电路板为主。此部分的可能散热途径:其一为直接藉由晶粒基板散热至系统电路板(如图三途径2 所示),在此散热途径里,其LED 晶粒基板材料的热散能力即为相当重要的参数。另一方面,LED 所产生的热亦会经由电极金属导线而至系统电路板,一般而言,利用金线方式做电极接合下,散热受金属线本身较细长之几何形状而受限(如图三途径3 所示);因此, 近来即有共晶(Eutectic) 或覆晶(Flip chip)接合方式,此设计大幅减少导线长度,并大幅增加导线截面积,如此一来,藉由LED 电极导线至系统电路板之散热效率将有效提升(如图三途

径 4 所示)。

经由以上散热途径解释,可得知散热基板材料的选择与其LED 晶粒的封装方式于LED

热散管理上占了极重要的一环,后段将针对LED 散热基板做概略说明。3、LED 散热基板

LED 散热基板主要是利用其散热基板材料本身具有较佳的热传导性,将热源从LED 晶粒导出。因此,我们从LED 散热途径叙述中,可将LED 散热基板细分两大类别,分别为(1)LED 晶粒基板与(2)系统电路板,此两种不同的散热基板分别乘载着LED 晶粒与LED 晶片将LED 晶粒发光时所产生的热能,经由LED 晶粒散热基板至系统电路板,而后由大气环境吸收, 以达到热散之效果。

3.1 系统电路板

系统电路板主要是作为LED 散热系统中,最后将热能导至散热鳍片、外壳或大气中的材料。近年来印刷电路板(PCB)的生产技术已非常纯熟,早期LED 产品的系统电路板多以PCB 为主,但随着高功率LED 的需求增加,PCB 之材料散热能力有限,使其无法应用于其高功率产品,为了改善高功率LED 散热问题,近期已发展出高热导系数铝基板(MCPCB), 利用金属材料散热特性较佳的特色,已达到高功率产品散热的目的。然而随着LED 亮度与效能要求的持续发展,尽管系统电路板能将LED 晶片所产生的热有效的散热到大气环境, 但是LED 晶粒所产生的热能却无法有效的从晶粒传导至系统电路板,异言之,当LED 功率往更高效提升时,整个LED 的散热瓶颈将出现在LED 晶粒散热基板,下段文章将针对LED 晶粒基板做更深入的探讨。3.2 LED 晶粒基板

LED 晶粒基板主要是作为LED 晶粒与系统电路板之间热能导出的媒介,藉由打线、共晶或覆晶的制程与LED 晶粒结合。而基于散热考量,目前市面上LED 晶粒基板主要以陶瓷基板为主,以线路备制方法不同约略可区分为:厚膜陶瓷基板、低温共烧多层陶瓷、以及薄膜陶瓷基板三种,在传统高功率LED 元件,多以厚膜或低温共烧陶瓷基板作为晶粒散热基板,再以打金线方式将LED 晶粒与陶瓷基板结合。如前言所述,此金线连结限制了热量沿电极接点散失之效能。因此,近年来,国内外大厂无不朝向解决此问题而努力。其解决方 式有二,其一为寻找高散热系数之基板材料,以取代氧化铝,包含了矽基板、碳化矽基板、 阳极化铝基板或氮化铝基板,其中矽及碳化矽基板之材料半导体特性,使其现阶段遇到较严苛的考验,而阳极化铝基板则因其阳极化氧化层强度不足而容易因碎裂导致导通,使其在实际应用上受限,因而,现阶段较成熟且普通接受度较高的即为以氮化铝作为散热基板;然而, 目前受限于氮化铝基板不适用传统厚膜制程(材料在银胶印刷后须经850℃大气热处理,使其出现材料信赖性问题),因此,氮化铝基板线路需以薄膜制程备制。以薄膜制程备制之氮化铝基板大幅加速了热量从LED 晶粒经由基板材料至系统电路板的效能,因此大幅降低热 量由LED 晶粒经由金属线至系统电路板的负担,进而达到高热散的效果。

另一种热散的解决方案为将LED 晶粒与其基板以共晶或覆晶的方式连结,如此一来, 大幅增加经由电极导线至系统电路板之散热效率。然而此制程对于基板的布线精确度与基板线路表面平整度要求极高,这使得厚膜及低温共烧陶瓷基板的精准度受制程网版张网问题及 烧结收缩比例问题而不敷使用。现阶段多以导入薄膜陶瓷基板,以解决此问题。薄膜陶瓷基 板以黄光微影方式备制电路,辅以电镀或化学镀方式增加线路厚度,使得其产品具有高线路精准度与高平整度的特性。共晶/覆晶制程辅以薄膜陶瓷散热基板势必将大幅提升LED 的发光功率与产品寿命。

近年来,由于铝基板的开发,使得系统电路板的散热问题逐渐获得改善,甚而逐渐往可挠曲之软式电路板开发。另一方面,LED 晶粒基板亦逐步朝向降低其热阻方向努力,下表一即为目前国内常见的系统电路板以及LED 晶粒基板种类与主要供应商:

表一LED 散热基板种类及其主要供应商

基板种类

特色

主要供应商

系统电路板

硬式印刷电路板

˙技术纯熟,具有线路layout 上的优势

˙散热性不佳且尺寸大

˙仅适合使用于低功率产品佳总、竞国、 雅新

软式印刷电路板

˙重量轻、可挠性、厚度薄

˙传导率约为 2~3W/mK聚鼎、新扬科

高热导系数铝基板

˙将印刷电路板下层改为铝材料,形成铝基板

˙传导率约为 1~2.2W/mK

˙适用于高功率 LED 产品联茂、聚鼎、佳总、先丰

DCB

˙热传导率高,约200~800W/mK、导热性好

˙制程困难度高,不容易量产工研院材化所

LED 晶粒基板

陶瓷基板

(Al2O3 / AIN)˙散热性佳,热传导率约24~170W/mK

˙厚度薄、尺寸小

˙使用寿命长、可抗腐蚀、耐高温、物理特性稳定

˙适用于高功率 LED九豪、瑷司柏、 同欣、禾伸堂、 鋐鑫

薄膜陶瓷基板

˙最大操作温度可达800℃,适合于高操作温度与制程温度的环境

˙散热性佳,热传导系数约24~170W/mK瑷司柏、同欣

4、LED 陶瓷散热基板介绍

如何降低LED 晶粒陶瓷散热基板的热阻为目前提升LED 发光效率最主要的课题之一, 若依其线路制作方法可区分为厚膜陶瓷基板、低温共烧多层陶瓷、以及薄膜陶瓷基板三种, 分别说明如下:

4.1 厚膜陶瓷基板厚膜陶瓷基板乃采用网印技术生产,藉由刮刀将材料印制于基板上,经过干燥、烧结、 雷射等步骤而成,目前国内厚膜陶瓷基板主要制造商为禾伸堂、九豪等公司。一般而言,网 印方式制作的线路因为网版张网问题,容易产生线路粗糙、对位不精准的现象。因此,对于未来尺寸要求越来越小,线路越来越精细的高功率LED 产品,亦或是要求对位准确的共晶或覆晶制程生产的LED 产品而言,厚膜陶瓷基板的精确度已逐渐不敷使用。

4.2 低温共烧多层陶瓷低温共烧多层陶瓷技术,以陶瓷作为基板材料,将线路利用网印方式印刷于基板上,再 整合多层的陶瓷基板,最后透过低温烧结而成,而其国内主要制造商有璟德电子、鋐鑫等公 司。而低温共烧多层陶瓷基板之金属线路层亦是利用网印制程制成,同样有可能因张网问题造成对位误差,此外,多层陶瓷叠压烧结后,还会考量其收缩比例的问题。因此,若将低温共烧多层陶瓷使用于要求线路对位精准的共晶/覆晶LED 产品,将更显严苛。

4.3 薄膜陶瓷基板为了改善厚膜制程张网问题,以及多层叠压烧结后收缩比例问题,近来发展出薄膜陶瓷 基板作为 LED 晶粒的散热基板。薄膜散热基板乃运用溅镀、电/电化学沉积、以及黄光微影制程制作而成,具备:(1)低温制程(300℃以下),避免了高温材料破坏或尺寸变异的可能性; (2)使用黄光微影制程,让基板上的线路更加精确;(3)金属线路不易脱落…等特点,因此薄膜陶瓷基板适用于高功率、小尺寸、高亮度的LED,以及要求对位精确性高的共晶/覆晶封装制程。而目前国内主要以瑷司柏电子与同欣电等公司,具备了专业薄膜陶瓷基板生产能力。

5、国际大厂LED 产品发展趋势

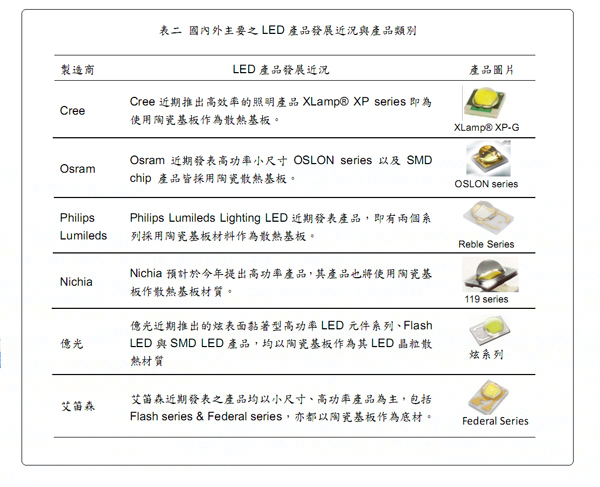

目前LED 产品发展的趋势,可从LED 各封装大厂近期所发表的LED 产品功率和尺寸观察得知,高功率、小尺寸的产品为目前LED 产业的发展重点,且均使用陶瓷散热基板作为其LED 晶粒散热的途径。因此,陶瓷散热基板在高功率,小尺寸的LED 产品结构上,已成为相当重要的一环,以下表二即为国内外主要之LED 产品发展近况与产品类别作简单的 汇整。

表二国内外主要之LED 产品发展近况与产品类别

6、结论

要提升LED发光效率与使用寿命,解决LED产品散热问题即为现阶段最重要的课题之 一,LED产业的发展亦是以高功率、高亮度、小尺寸LED产品为其发展重点,因此,提 供具有其高散热性,精密尺寸的散热基板,也成为未来在LED散热基板发展的趋势。现阶 段以氮化铝基板取代氧化铝基板,或是以共晶或覆晶制程取代打金线的晶粒/基板结合方式 来达到提升LED发光效率为开发主流。在此发展趋势下,对散热基板本身的线路对位精确 度要求极为严苛,且需具有高散热性、小尺寸、金属线路附着性佳等特色,因此,利用黄 光微影制作薄膜陶瓷散热基板,将成为促进LED 不断往高功率提升的重要触媒之一。

作者:游慧茹

瑷司柏电子股份有限公司 工程师