| 技术专文 |

陶瓷散热基板与Metal Core PCB的散热差异分析比较

随着科技日新月异的发展,近年来全球环保的意识抬头,如何有效开发出节能省电的科技产品已成为现今趋势。就LED产业而言,慢慢这几年内成为快速发的新兴产业之一,在2010年的中国世博会中可看出LED的技术更是发光异彩,从上游到下游的生产制造,每一环节都是非常重要的角色。

针对LED的发光效率会随着使用时间的增长与应用的次数增加而持续降低,过高的接面温度会加速影响其LED发光的色温品质致衰减,所以接面温度与LED发光亮度呈现反比的关系。此外,随着LED晶粒尺寸的增加与多晶LED封装设计的发展,LED载板的热负荷亦倍增,此时除载板材料的散热能力外,其材料的热稳定性便左右了LED产品寿命。简单的说,高功率LED产品的载板材料需同时具备高散热与高耐热的特性,因此封装基板的材质就成为关键因素。

在传统LED散热基板的应用上,Metal Core PCB(MCPCB)与陶瓷散热基板应用范围是有所区别的,MCPCB主要使用于系统电路板,陶瓷散热基板则是应用于LED晶粒基板,然而随着LED需求的演化,二者逐渐被应用于COB(Chip on board)的制程上,下文将针对此二种材料作进一步讨论与比较。

MCPCB:

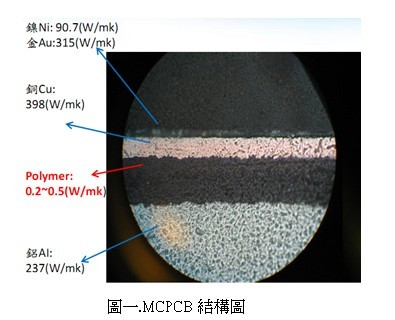

MCPCB主要是从早期的铜箔印刷式电路板(FR4)慢慢演变而成,MCPCB与FR4之间最大的差异是,MCPCB以金属为核心技术,采用铝或铜金属作为电路板之底材,在基板上附着上一层铜箔或铜板金属板作线路,用以改善散热不佳等问题。 MCPCB的结构图如图一所示:

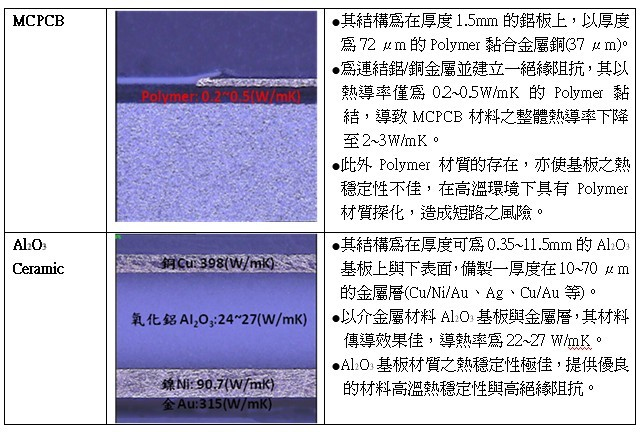

因铝金属本身具有良好的延展性与热传导,结合铜金属的高热传导率,理当有非常良好的导热/散热效果,然而,铝本身为一导体,基于产品特性,铝基板与铜之间必须利用一绝缘体做绝缘,以避免铜线路与铝基板上下导通,故MCPCB多采用高分子材料作为绝缘层材料,但绝缘层(Polymer)热传导率仅0.2~0.5W/mK ,且有耐热方面的问题。

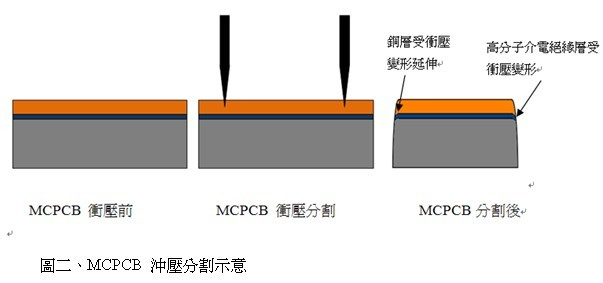

因此原本热传导率极佳的铝/铜金属,在加入Polymer后,形成热阻,大幅的降低基板整体的热传导效率,导致MCPCB的热传导率仅有1W/mK~2.2W/mK。近期的研究中,将高导电材料覆合于MCPCB之高分子材料中,虽提升了MCPCB产品的热传导率,但其MCPCB整体主轴方向的热传导率亦仅能提升致3~5W/mK左右。然而,在实际应用上,MCPCB也面临因冲压分割时造成因金属延伸(如图二所示),此时因金属铜层受冲压变形延伸而导致板边高分子介电绝缘层变形,如此一来,容易使得LED产品的耐压特性不稳定(介电高分子变形破坏)。

陶瓷散热基板:

近期有许多以陶瓷材料作为高功率LED散热基板之应用,然而LTCC/HTCC二者因采用厚膜制程备置金属线路,使得线路精准度不高,加上受限于制程因素,不利于生产小尺寸的产品,因此LTCC/HTCC现阶段制程能力并不适合小尺寸高功率产品的需求。另一方面,DBC亦受限于制程能力,线路解析度仅适合100~300um,且其量产能力受金属/陶瓷介面空气孔洞问题而受限。在陶瓷基板产品的线路精确度、材料散热系数、金属表面平整度、金属/陶瓷间接合覆着度考量,目前以薄膜微影程制作金属线的DPC陶瓷基板的应用范畴最广。

目前市场上多数还是以MCPCB为主要,其原因成本低廉、一开始的发光效率佳,但其散热效果较差,且制程温度不可超过350℃,故无法应用于高功率LED上,其详细比较可见表一。

高功率、小尺寸的产品为目前在LED产业所发展的重点,在制作越精细精准度越高之情况下,制程的能力与技术也是相当重要的环节之一。如何研发出符合市场需求,解决未来产品解决方案,进而发挥出最大的经济效益并且让我们的产品更加环保,以符合绿能所需,也是我们着重的课题之一。